研究室の歴史と変遷

1. 千葉工業大学の無機工業化学分野の変遷

千葉工業大学は,昭和17年に創立し,旧制私立工業単科大学(興亜工業大学)として我が国で最も歴史の古い大学で83年の伝統を誇ります。昭和25年に新制千葉工業大学となり,現在の習志野の地(JR津田沼駅前,旧鉄道連隊跡地)に機械工学科,金属工学科,工業経営学科の3学科で始まりました。その後の科学技術の発展とその人材養成にともない電気工学科,電子工学科が増設され,昭和36年に日本の化学工業の繁栄のために工業化学科が開設されました。学科設置当初には,無機工業化学講座の教授として東京大学工学部を退官後に日本大学理工学部に移られた永井彰一郎先生(東京大学名誉教授)が兼任教授として,助教授として橋本甲四郎先生(千葉工業大学名誉教授)が専任として日本大学から来られました。その直後,戸田善朝先生(千葉工業大学名誉教授)が助手として着任しました。当時は講座制を取っておりました。

工業化学科は石油化学分野や新素材・新材料分野の発展と隆盛にともない大学院修士課程(昭和40年開設)および博士課程(平成元年)の開設により,その教育内容やカリキュラムも高度に発展しました。とくに無機工業化学分野には田賀井秀夫教授(東京工業大学名誉教授,無機材質研究所元所長),宇田川重和教授(東京工業大学名誉教授,日本セラミックス協会元会長)が在籍し,きめ細かい卒論・修論指導まで担当され,さらに非常勤講師には金澤孝文先生(東京都立大学名誉教授),岡本祥一先生(長岡科学技術大学名誉教授),柳田博明先生(東京大学名誉教授、山口悟郎研究室出身),河本邦仁先生(東京大学・名古屋大学名誉教授,山口悟郎研究室出身)によって長年にわたる無機材料の特性に関する貴重な講義や先端的な無機材料の開発概念の講義が学部および大学院で開講されていました。私も一学生として素晴らしい講師先生の講義に出席できてたいへん光栄に思っております。ちなみに私は千葉工業大学の大学院博士課程の2期生にあたります。主査:橋本甲四郎先生,副査:戸田善朝先生,宇田川重和先生,日本大学理工学部教授荒井康夫先生(日本大学名誉教授),清水紀夫先生でした。

無機工業化学分野の教授陣の変遷は東京大学工学部の流れと東京工業大学理工学部無機材料学科の二つの流れをくむ人脈が形成されていきました。(なお,おなじ無機材料部門の清水研究室には東大柳田研究室から五十嵐香講師(現在,千葉工業大学教授)が着任しました。)

また,学部学生の人数が多かったことから,卒論では外部卒論研究室として東京医科歯科大学生体材料研究所山下研究室(山下仁大先生,東京医科歯科大学名誉教授,柳田研究室出身),東京工業大学原子炉工学研究所矢野研究室(矢野豊彦先生,東京工業大学名誉教授,宇田川研究室出身)に派遣し,卒論指導をお願いしていた時代もありました。私も助手時代に東京工業大学原子炉工学研究所の研究生として2年間でしたが,高分解能透過電子顕微鏡の解析評価法で矢野豊彦先生から直接指導を受けて結晶化学の魅力にとりつかれました。

千葉工業大学の新設学科の増加(工学部13学科)とそのすべての学科に大学院を設置したことで工学部が急速に発展したため,情報系学科は情報科学部に,経営系学科は社会システム科学部に,それぞれ分かれて三学部体制になりました。さらに残った工学部の学科も9学科から5学科に平成15年に再編され,工業化学科という名前は消えました。この際に,工業化学科の教員,土木工学科の環境工学の教員と精密機械工学科の医用工学の教員が集まり,生命環境科学科に生命環境科学科は,改編されました。遺伝子工学コース,生体工学コース,グリーンケミストリーコース,環境システムコース,基礎自然科学コース,環境創成コース(JABEE)の6つのコースでした。さらに時代は変遷して,学科名だけでは教育・研究内容がわかりにくいということから,2016年に工学部をさらに先進工学部,創造工学部に分けて,学科名を現在の応用化学科として工学部に残り,他は5学部17学科と細分化され,工学部,創造工学部,先進工学部,情報科学部,社会システム科学部になっています。また2022年(令和5年)度から情報科学部と社会システム科学部を再編して未来変革学部と情報変革科学部の2学部5学科に改編されました。2023年(令和6年)度には機械電子創製学科を宇宙・半導体工学科に改組の予定です

2. 無機材料化学研究室

筆者が所属する研究室名の変遷は,工業化学科時代には無機工業化学第1研究室からセラミック材料工学研究室へ,生命環境科学科では生体機能材料化学研究室になり,応用化学科では無機材料化学研究室になりました。工業化学時代には東京工業大学吉田克己教授(矢野豊彦研究室出身)が4年間でありましたが助手として席を置いていたこともありました。生命環境科学科では戸田善朝先生の退職と入れ替わる形で東京理科大学理工学部応用化学科の阿部正彦研究室から柴田裕史先生(現在,千葉工業大学教授)が助教として着任しました。近年,研究分野をわかりやすく分けようということになり,柴田教授は界面化学研究室として研究室を運営しています。しかし,両研究室の名前は違っていても施設・設備,研究装置はすべて共同で使用し,合同研究発表会や飲み会などを含めて橋本・柴田研として活動しています。

3. 最後に

ぜひ,新しく津田沼駅前に20階建てのツインタワーになった千葉工業大学を是非一度見に来ていただければ幸いです。微力ではありますが,今後とも,千葉工業大学工学部応用化学科無機材料化学研究室を教育・研究の場として行きたいと考えておりますので,ご指導の程,宜しくお願い申し上げます。最後に,学位論文は,学位論文を授与されればそれはみな同じ博士という待遇であるけれど,どこの研究室で,主査は誰ということがいまでもよく聞かれることです。すなわち,どこの大学から授与されたかではなく,指導教授(主査)が誰であったかと言うことがいまでも重要視されるのです。今回,ここに名前をあえて挙げさせていただいた先生方には敬意を持って謝意を表します。

赤煉瓦門(有形文化財)から見る津田沼キャンパス

最新の研究紹介

1. 研究背景

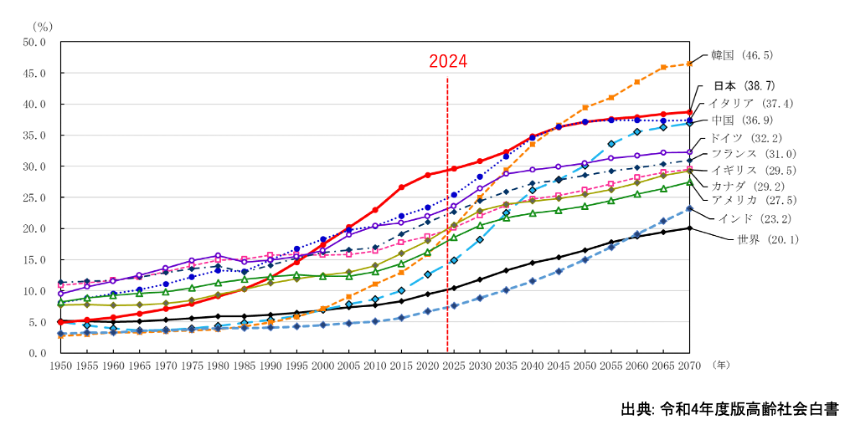

近年,世界全体で高齢化が進んでいる。国連のデータによると,2020年には世界の65歳以上の人口が約9%に達している。これは,過去数十年で急速に増加している数字であり,とくに先進国で顕著である。たとえば,日本,ドイツ,イタリアなどでは,高齢者の割合が高く,人口の3分の1以上が65歳以上である国もある。また,発展途上国でも高齢化が進んでおり,特に都市部で顕著になっている(図3)。これらの国々では,医療の改善や生活水準の向上が高齢化を促進し,この高齢化の原因の一つに医療技術の進歩が挙げられている。バイオマテリアルの進展は,高齢化社会における多くの問題を解決できる可能性がある。バイオマテリアルを使用することで,高齢者の生活の質を向上させるための治療法や支援技術が提供されることになる。高齢者の健康状態をリアルタイムでモニタリングし,適切な介護や医療を提供することが可能な時代になりつつある。また,効率的な治療や予防手段を提供することで,医療コストの削減が期待されている。バイオマテリアルの技術革新は,高齢化社会の多くの課題に対応する重要な手段となっており,今後の研究と発展がさらに期待されている。

図3 世界各国が占める65歳以上人口の推移

バイオマテリアルの中でも,とくにハイドロキシアパタイト(HA)とβ型リン酸三カルシウム(β-TCP)は,重要なセラミック材料である。これらの材料は,主に医療分野で使用され,特に骨や歯の再生,修復に関わる技術において重要な役割を果たしている。ハイドロキシアパタイト(HA)は,カルシウムとリンからなる無機鉱物で,化学式はCa10(PO4)6(OH)2である。骨や歯の主要な成分であり,自然界にも広く存在しています。医療における役割では,骨再生: HAは骨と非常に似た構造を持っているため,骨の再生や修復に適している。また,骨の欠損部分にHAを使用することで,骨が新たに形成されやすくなる。歯科インプラント: 歯科インプラントの表面にHAコーティングを施すことで,インプラントと周囲の骨との結合が促進される。骨補填材: 骨の欠損部位にHAを用いることで,骨の修復を助ける補填材として使用されている。一方,β型リン酸三カルシウム(β-TCP)は,化学式Ca3(PO4)2で表されるカルシウムリン酸塩の一種である。β型はとくに生体適合性と骨再生の特性が強調されている。医療における役割では,骨再生:β-TCPは,骨欠損部位や骨の修復に使用される。β-TCPは骨に似た性質を持ち,体内で自然に分解され,骨と置き換わることができる。骨補填材:β-TCPは,骨の欠損や手術後の骨補填材として使用される。とくに,骨欠損部位に導入することで,骨の再生を促進します。骨移植:自家骨移植や人工骨の代替として,β-TCPを使用することができる。HApと異なる特徴としては,生体適合性: β-TCPは高い生体適合性を持ち,体内で安全に使用できる。生分解性: β-TCPは体内で徐々に分解される特性があり,時間と共に骨と置き換わる。これにより,骨の再生が行いやすくなる。骨再生促進:骨再生を促進する能力が高く,とくに骨の修復に適している。HAとβ-TCPは,どちらも高齢化社会における骨の再生や修復に重要な役割を果たし,いずれも骨や歯の医療分野での応用が広がっており,高齢者の健康や生活の質を向上させるための鍵となる材料である。

そこで筆者らは生分解性・骨再生促進というHAにはない特徴を持つβ-TCPを中心に研究をしている。

2. β型リン酸三カルシウムの結晶構造

Eng San Thian,Jie Huang,Mamoru Aizawa,“Nanobioceramics for Healthcare Applications ”,World Scientific,2017 (pp.79-104 ).

Kazuaki Hashimoto,Naoyuki Matsumoto,Hirobumi Shibata,“Control of beta-tricalcium phosphate biomaterial properties by metal-ion-substitution”,Phosphorus Research Bulletin,29,pp.21-30(2014). https://doi.org/10.3363/prb.29.21

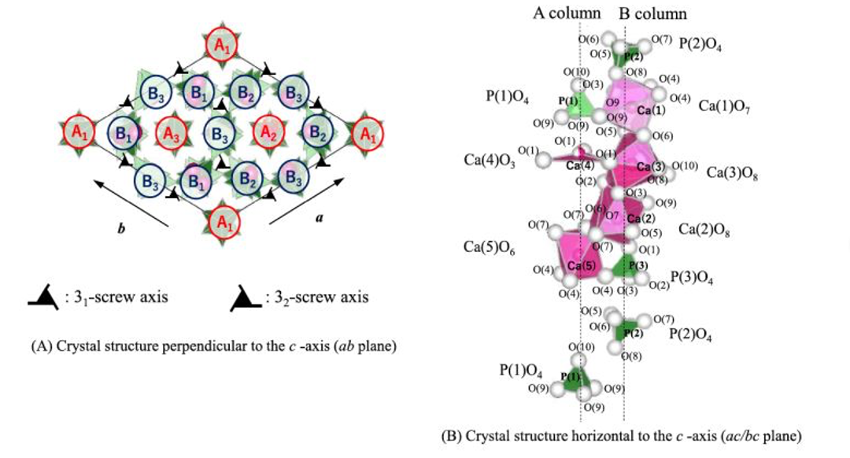

β-TCPは菱面体晶系に属し,空間群と格子充填は,それぞれR 3c(No.161)とZ = 21(Ca3(PO4)2として計算)である。また,六方晶設定での格子定数はa=b=1.0435 nm, c =3.7403 nm, α=β=90o, γ=120o である。図4にβ-TCP 結晶構造の模式図を示す。c 軸方向に投影したa-b面では結晶学的に独立したAおよびBカラムの二つのカラムが存在する。β-TCPの結晶構造はAカラムを3回転軸の中心とし,それを6個のBカラムがc 軸方向に対してそれぞれの原子が1/3ずつずれたらせん回転をしながら配置する [001]方向に伸びるトンネル状構造になる。一方,c 軸方向に垂直方向に投影したa(b)-c面では(図ではAカラムとBカラムの位置関係を示すため,結晶構造の一部を示している。),Aカラムは[-P(1)O4-Ca(4)O3-Ca(5)O6-]で構成された直線軸上に存在し,Bカラムは[-P(3)O4-Ca(1)O7-Ca(3)O8-Ca(2)O8-P(2)O4-]で構成され,Ca(1)-Ca(3)は直線状には並ばずに折れ線状に配置する。また,Ca(1),Ca(2),Ca(3)およびCa(5)はそれぞれ酸化物イオンによって7配位,8配位,8配位および6配位で,それぞれの原子のまわりを囲んでいるが, Ca(4)だけは平面3配位でCaの席占有率が0.5,すなわち,50%はCa原子であるが,残りの50%は空孔となっていることから,結合間距離的にもルーズな構造をとる。また,Ca(5)の6配位もカルシウムの理想的な結合間距離(理想的には8配位の方が安定である。)よりも,短いことからBVS値は2価よりも高い値をとっている。このようなことから,Aカラムに存在するCa(4)およびCa(5)が金属イオンの置換固溶に影響している。

図4 β型リン酸三カルシウムの結晶構造の詳細

3. 緻密質のβ型リン酸三カルシウム焼結体の研究

3.1 反応焼結法によるβ型リン酸三カルシウム焼結体の評価

Kazuaki Hashimoto, Masashi Baba, Hirobumi Shibata, Katsumi Yoshida,“Enhanced Sinterability and Mechanical Strength of Beta-type Tricalcium Phosphates Ceramics through Reaction Sintering with Hydroxyapatite”,Journal of the European Ceramic Society,45,(4)Apr.,117023(2025). https://doi.org/10.1016/j.jeurceramsoc.2024.117023

β-TCPは, 高い生体親和性や生体吸収性, 徐々に新生骨へと置き換わる骨置換性などから骨欠損部の修復に使用される骨補填材料(骨スペーサー)として臨床応用されている。また, 生体吸収性セラミックスは, 生体内吸収速度と新生骨生成速度が一致する必要がある。加えて, 生体内への埋入後には荷重のかかる場所に使用されることから, 生体骨と同等以上の機械的強度(弾性率)を有する材料が望まれている。しかし, 従来のβ-TCP緻密体の製造には, (1)焼結性の不足, (2)機械的強度の不足, (3)化学組成の不純物化, (4)緻密質β-TCPの物性が未解明等の課題があり, β-TCP単体では所望の緻密質焼結体を作製することは困難である。

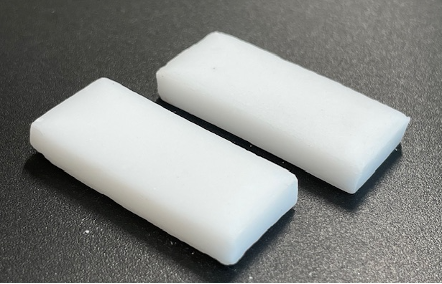

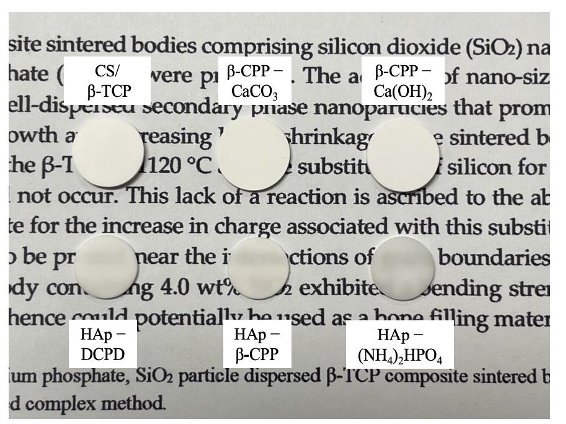

そこで, 筆者らは新たな作製方法として難焼結性の焼結に利用されている反応焼結法に着目した. この方法のメリットは, 一般的な常圧(無加圧)焼結法に比べて, (1)原料の作製過程(仮焼)を経ずに焼結体の作製が可能なため, 作業時間の短縮化や工程の簡易化が可能。(2)焼結助剤を必要としないため, 試料の高純度化による材料の高機能化が可能。(3)合成反応と焼結反応が同時に進行するため, 体積収縮による緻密化に期待できる。 以上のことより, 本研究では, 種々の出発原料を用いた反応焼結法によるβ-TCP焼結体を作製した(図5)。

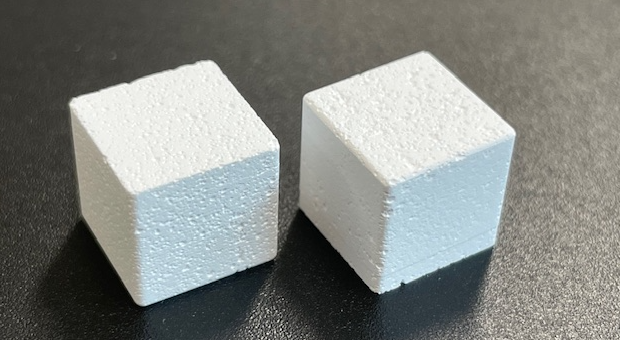

図5 β-TCP緻密体の外観写真

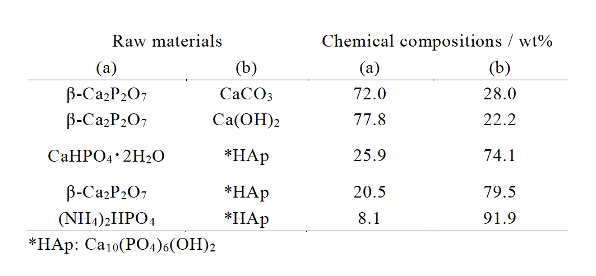

まず, 表1に示したβ-TCPの出発原料の組み合わせを, Ca/P mol比が1.50となるように秤量した. 次に, 湿式混合を24 hおこなった後, ロータリエバポレーターにてエタノールを除去して混合粉末を得た. 次に, 混合粉末に結合剤として2 wt% PVA水溶液と純水をそれぞれ8 wt%添加した. その後, 顆粒径が200 μm以下となるようにナイロン製のふるいにて造粒をおこなった. さらに, 造粒した混合粉末に潤滑剤としてケロシンを5 wt%添加した後, 一軸加圧成形(120 MPa, 1 min)およびCIP成形(200 MPa, 10 min)をおこなった. 得られた成形体は, 焼成温度1100 ℃, 昇温・降温速度1~5 ℃/min, 保持時間24 hで焼成した.

表1 β-TCPの出発原料の配合表

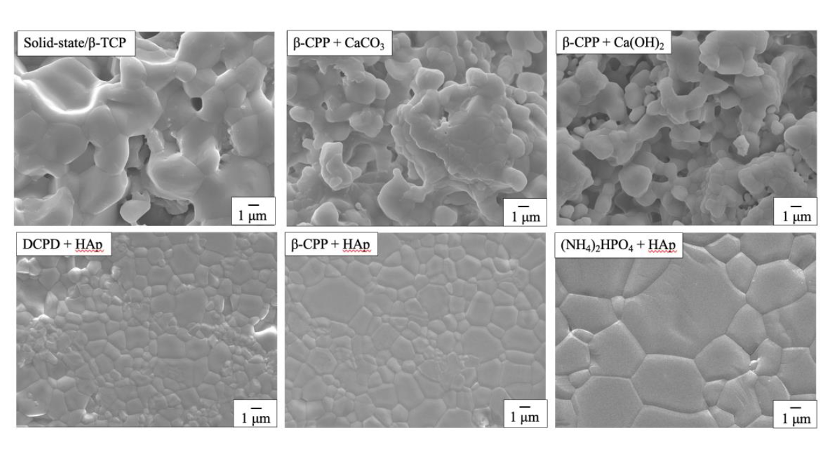

XRD測定の結果より, 作製したすべての焼結体においてβ-TCPに帰属する回折ピークが認められた. また, FT-IR測定結果より, すべての焼結体においてリン酸カルシウムに帰属するPO4基のP-O変角振動(ν2)の吸収ピークが420 cm-1近傍に, P-O逆変角振動(ν4)の吸収ピークが550~600 cm-1近傍に, P-O対称伸縮振動(ν1)および逆対称伸縮振動(ν3)の吸収ピークが925~1125 cm-1近傍に認められた. 以上のことから, 作製した焼結体はいずれもβ-TCP単相であることが示唆された. また, 収縮率測定結果より, 原料の組み合わせにCaO系を用いた焼結体の場合には, 線収縮率が約3%, 体積収縮率が約8%程度の焼結体であったのに対し, 原料の組み合わせにHApを用いた焼結体の線収縮率は15%程度で, 体積収縮率は約35~40 %の焼結体であることを明らかにした. アルキメデス法によるかさ密度および気孔率測定結果より, 原料の組み合わせにHApを用いたすべての焼結体は, 3.0 g/cm3以上のかさ密度をもつことを明らかにした. 作製した反応焼結体のFE-SEM像を図6に示す.

図6 作製した反応焼結体によるβ-TCP焼結体のFE-SEM像

原料の組み合わせにCaO系を用いた焼結体は気孔が残留した低い密度の焼結体であったのに対し, 原料の組み合わせにHApを用いた焼結体では開気孔率および全気孔率も低く, 微構造を構成している粒子も小さい緻密なβ-TCP焼結体であることを明らかにした.なお,HApと(NH4)2HPO4との反応焼結体の場合,(NH4)2HPO4の分解によるCaO-P2O5系の低融点物質の生成によって液相焼結が起こったため,粒径が大きな焼結になったものと考えた。

また,図7には各ペレット形状の焼結体の外観写真を示した。CaO系を用いた焼結体は生成物の体積が大きいのに対して,原料の組み合わせにHApを用いた焼結体は収縮が大きく,体積が小さくなり,さらにはベースの文字も透けて見える透光性をもつことを明らかにした。以上のことから,反応焼結において,原料の組み合わせにHApを用いた焼結体は緻密な焼結体になることを明らかにした。

図7 各ペレット形状の焼結体の外観写真(厚み:約1mm)

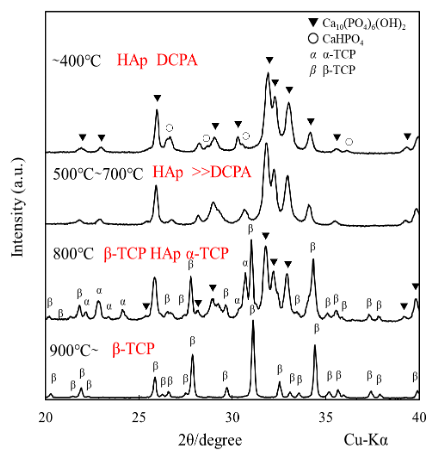

以上の結果より, この緻密化の要因は原料にあると考え, 反応および緻密化のメカニズム解明のため, 組み合わせ原料にHApを利用した例として, DCPD + HApの400∼1100℃のXRD測定による結晶相の同定をおこなった(図8). また, 成形体の収縮開始温度を明らかにするため, 出発原料にHApを用いた成形体のTMA測定をおこなった. 原料の組み合わせにHApを用いた場合, XRD測定結果から800℃の温度でHApの分解反応によるα-およびβ-TCPの生成が認められ, 900℃~1100℃でβ-TCPに変化することが確認された. さらにTMA測定結果より, 800℃から成形体の収縮が開始することも確認された. よって, HApを原料に用いた反応焼結法によるβ-TCP焼結体の作製では, 800℃におけるHApの分解に起因する水蒸気が気孔内の気圧を高め, 気孔を系外へ排出させる要因と考えた.

図8 HAとCaHPO4・2H2Oの成形体のX線回折図

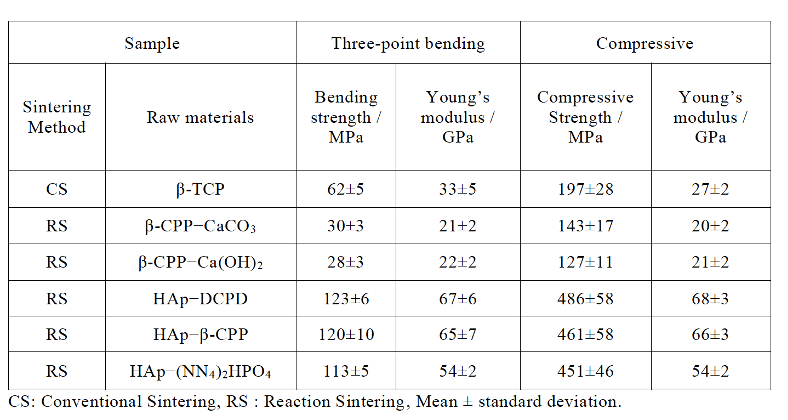

表2は、従来の焼結体と反応焼結体の3点曲げ強さと圧縮強さ試験から得られたデータをまとめたものである。これらのパラメータは、これらの材料の嵩密度、気孔率、粒径、および焼結比やSEM画像で観察された特徴と強く関連している。全体として、これらの試料は大きく2つのグループに分けられる。第一のグループは,従来の焼結体の場合,HApを含まない原料ブレンド系でβ-CPP-CaCO3とβ-CPP-Ca(OH)2の混合物を反応焼結したもので,3点曲げ強さは30-55MPa,圧縮強さは65-108MPaであった。これらの値は、ホットプレス法で生成した焼結体について以前に報告された値よりもかなり低い。対照的に、HAp-DCPD、HAp-β-CPP、およびHAp-(NH4)2HPO4混合物の反応焼結では、それぞれ105-128MPaおよび423-473MPaの3点曲げ強さと圧縮強さが得られた。これらの値は、従来の焼結体や、HApを含まない原料ブレンドから作られた反応焼結体の値を上回った。また、これらの強度は、ホットプレスを用いて作製された焼結体について報告されている強度に匹敵する。

表2 反応焼結で得られたβ-TCP焼結体の機械的強度

3.2 電気分極したβ型リン酸三カルシウム焼結体の表面電荷評価

Kosuke Nozaki, Akiko Nagai, Takayuki Endo, Kazuaki Hashimoto, Kimihiro Yamashita, “Electrical polarization and ionic conduction properties of β-tricalcium phosphate ceramics with controlled vacancies by sodium ion substitution”, Ceramics International, 48(11), pp.15791-15799 (2022).

Zheng J., Nozaki K.,Hashimoto K.,Yamashita K.,Wakabayashi N.,“Exploring the Biological Impact ofβ-TCP Surface Polarization on Osteoblast and Osteoclast Activity”,International Journal of Molecular Science, 26(1), 141(2025). https://doi.org/10.3390/ijms26010141

セラミックスの電気分極に関する研究は,これまでYamashitaらの研究グループによってHApの電気分極が詳しく研究され,その分極メカニズムはプロトン伝導によるものことが報告されている。また,多様な形状の試料も分極可能で,表面電荷を誘起したバイオセラミックスとして様々な臨床応用が期待される数多く研究報告がある。一方,HApと同種なβ-TCPセラミックスの電気分極は,その理由は明らかではないが,ほとんど未解明のままである。このように同種であるがHApとは生体吸収性などの特性が違うβ-TCPの電気分極が確立できたなら,新たな表面電荷機能をもつことになり,医療分野での用途拡大につながると考えられる。

β型リン酸三カルシウム(β-TCP)は生体吸収性と生体親和性とに優れ, 人工骨補填材料として注目される. しかし, 多孔質焼結体として多く利用されるβ-TCPは自家骨と比べて機械的強度が低い点が課題とされている. そこで, 人体で比較的負荷の大きな箇所への適応を目指し, 機械的性質に優れる緻密質な焼結体の開発が求められている.

そこで我々は, より細かい一次粒子を得るためにメカノケミカル合成法によって作製したカルシウム欠損アパタイト(Ca-def.Ap)を原料にして,前項で示した反応焼結法によりβ-TCP焼結体を作製した. また,得られたβ-TCP緻密体を電気分極処理をして擬似体液(Simulated Body Fluid:SBF)を用いて1.5SBF浸漬実験を行った.

実験方法を以下に示す。Ca源として炭酸カルシウム(CaCO3), P源とリン酸水素カルシウム二水和物(CaHPO4・2H2O)を用いてTCP化学量論比Ca/P=1.50となるよう混合し, ジルコニアボールをもちいて湿式混合をおこなった. 乾燥後, アルミナ乳鉢を用いて粉砕した. なお,反応焼結用の試料には原料粉末を,仮焼無し,200℃,400℃,600℃,800℃で仮焼したものを用いた。

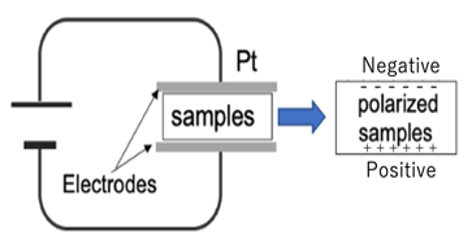

これらの原料試料に添加剤を加えて造粒し, 120MPaで一軸加圧成形, 200MPaでCIP成形をおこなった. 1100℃24時間焼成して焼結体を得た. 作製した試料はX線回折(XRD)測定, フーリエ変換赤外吸収(FT-IR)スペクトル測定を用いて同定をおこない, アルキメデス法による気孔率測定, 焼結率測定, 収縮率測定, 走査型電子顕微鏡(SEM)観察, 熱機械分析(TMA), 熱重量示差熱分析(TG-DTA)により評価した. 600℃仮焼した焼結体を図9に示すように試料をPt電極に挟み,400℃,1-3kV/cm,1hで電気分極処理をした。比較試料として未分極の400℃加熱物とHApを準備した。正に帯電した面をP面, 負に帯電した面をN面, 加熱のみの面を0面とした.電気分極による蓄積電荷量は熱刺激脱分極電流(TSDC)で測定した。

図9 電気分極処理

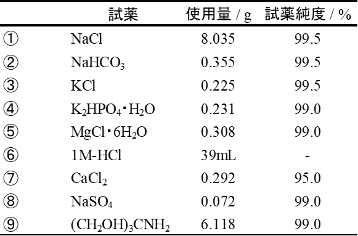

1.0SBFの作製

1.0SBF作製に用いた試薬を表3に示した.恒温槽で37℃に保って撹拌しながら,試薬①~⑧までを順次溶解させた後, pH7.42~7.45の範囲内で試料⑨をすべて溶解させた. 最終的に, 1M-HClを加えてpH7.40に調製し, 1.0SBFを作製した.

表3 1.0SBF作製に用いた試薬

浸漬試験

分極試料および比較試料をそれぞれ, ポリスチレン製のサンプル瓶の上部から糸でつるし, 1.0SBFを15mLずつ加えた. サンプル瓶は37℃のインキュベーター内で静置した. その後, 3日おきにSBFを交換ながら所定期間浸漬した. 浸漬試験後, 試料表面をSEM等によって観察した.

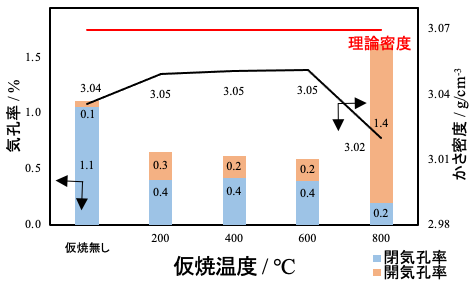

反応焼結で得られた試料は,アルキメデス法によって気孔率等測定した.その結果, 200〜600℃仮焼処理をした原料粉末(Ca-def.Ap)を用いて作製した焼結体試料が優れた焼結率(相対密度)を図10に示した。一方,仮焼無しと800℃加熱でβ-TCPになっている仮焼物を用いて焼結した場合には焼結率はわずかに低くなった。これらのことから,メカノケミカル合成した原料を200-600℃仮焼したものを原料に用いた反応焼結法がβ-TCP焼結体を作製する製造法として優れていることを明らかにした。これ以降の実験では600℃仮焼試料して得た緻密焼結体を試料として用いた(図11)。

図10 仮焼温度を変えて得たβ-TCP焼結体の物理的性質

図11 メカノケミカル法で得たCa欠損HAを600℃に加熱して得たβ-TCP焼結体の外観写真

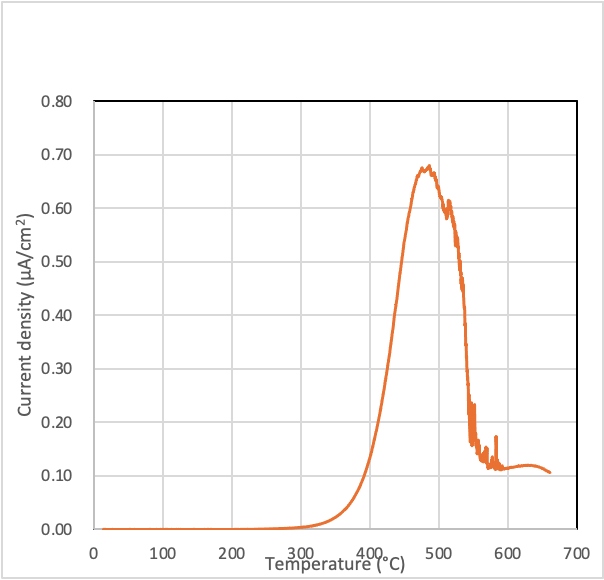

Ca欠損HAを600℃加熱して得たβ-TCP焼結体を400℃,1h,3kV/cmの条件で電気分極した試料のTSDC(熱刺激脱分極電流)を測定した(図12)。350℃〜550℃に480℃をピークとするTSDC曲線を認めた。そのピークの電流値は大きな値を示し,そのピークの積分量である蓄積電荷量は1.3 mA/cm2であった。同種のHAを分極処理した場合の蓄積電荷量は約10 μA/cm2であるため,分極したβ-TCPの蓄積電荷量はHAのそれに比べて100倍高いことになる。

図12 Ca欠損HAを600℃加熱して得たβ-TCP焼結体を電気分極した試料のTSDC曲線 (分極条件400℃,1h,3kV/cm)

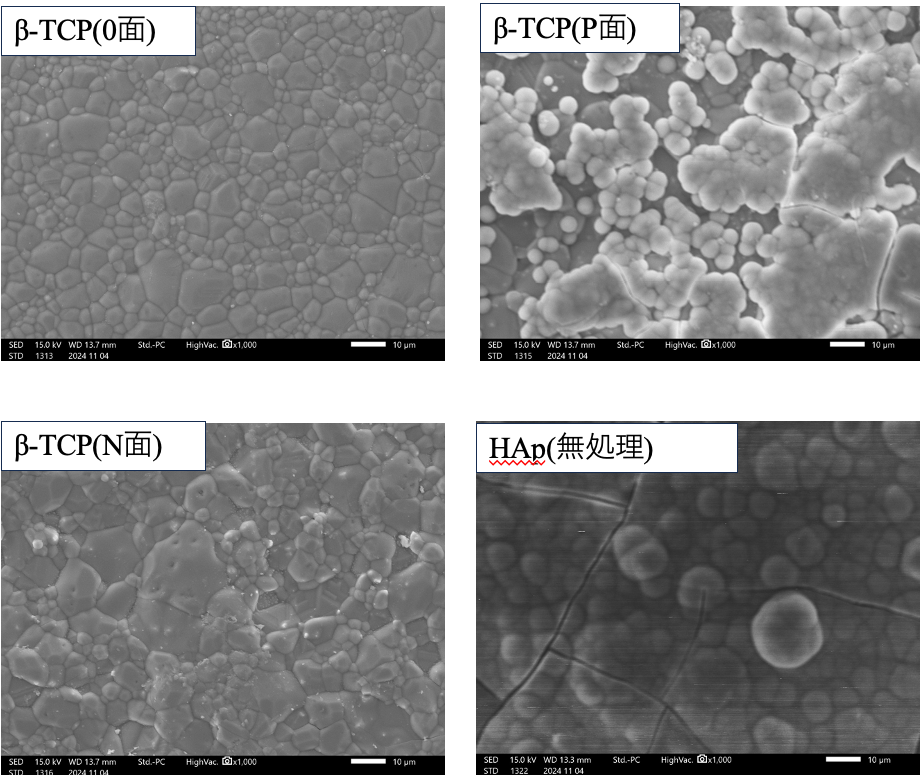

電気分極をした試料をSBF浸漬7日後の試料についてSEM観察した結果を図13に示す. その結果,HAp, 分極面のP面において骨類似アパタイト層の生成と成長がみられた.一方, N面, 0面上には顕著な生成物は観察されなかった.

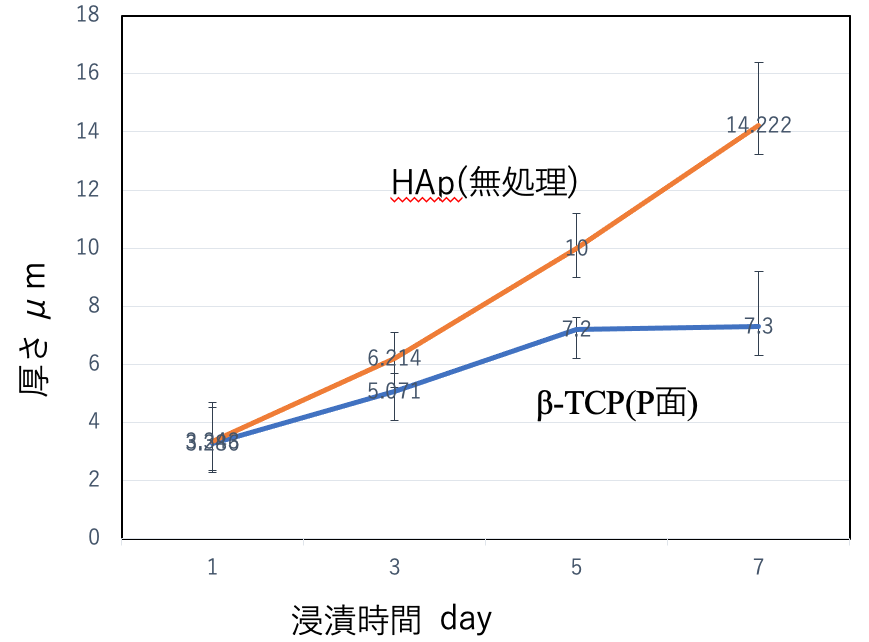

1.0SBFの浸漬において試料の断面をSEM観察して骨類似アパタイト層の成長速度を算出して図14に示した.無処理のHAp表面における骨類似アパタイト層の成長速度は約2μm/dであり,β-TCPのP面での成長速度は約1.4μm/dであった.

以上のことより, SBF浸漬によってHAp試料表面同様にβ-TCPも電気分極処理が可能で,しかも分極面のP面に骨類似アパタイト層の生成と成長を明らかにした。

図13 HApおよび分極β-TCP試料を1.0SBF浸漬7日後の試料のSEM観察 (分極条件400℃,1h,1kV/cm)

図14 HAp面およびβ-TCP(P面)における骨類アパタイト層の成長速度 (分極条件400℃,1h,1kV/cm)

3.3 アルカリ金属イオンを置換固溶したβ型リン酸三カルシウム焼結体の特性

- Yoshida Katsumi, Hyuga Hideki, Kondo Naoki, Kita Hideki, Sasaki Miho, Mitamura Masanori, Hashimoto Kazuaki, Toda Yoshitomo,“Substitution Model of Monovalent (Li, Na, and K), Divalent (Mg), and Trivalent (Al) Metal Ions for Beta-Tricalcium Phosphate”,Journal of the American Ceramic Society,89(2), pp.688-690(2006).

Li,Na, Kのアルカリ金属イオンなどは生体内では電解質イオンとして存在する。 Liイオンは新生骨の形成に必要な骨芽細胞における伝達経路を活性化させることが知られており骨形成の促進が期待できる. また,固溶させることにより相転移温度の向上,生体吸収性の抑制,すなわち結晶構造の安定性が高まるとされており,β-TCP結晶構造内への固溶限界は9.09 mol%である. また本研究で用いる錯体重合法は,ゾル-ゲル法の一つであり熱処理で金属イオンを固溶有機構造内に取り込んだ前駆体を加熱してセラミックスを合成する方法であり,錯体を形成することで各成分が均一に分散した状態で反応・合成することができることから,より均質なセラミックス焼結体を作製するのに有効な手段である. また安定な錯体の形成を促す助剤としてクエン酸を用いた.クエン酸はヒトの硬組織成分に含まれており,酸性条件下で安定な錯体を形成することができる.そこで,本研究では錯体重合法を用いてLiイオン固溶β型リン酸三カルシウム(Li-β-TCP)を調製し,添加したリチウムイオンが焼結体の物性に及ぼす影響を検討することを目的とした.

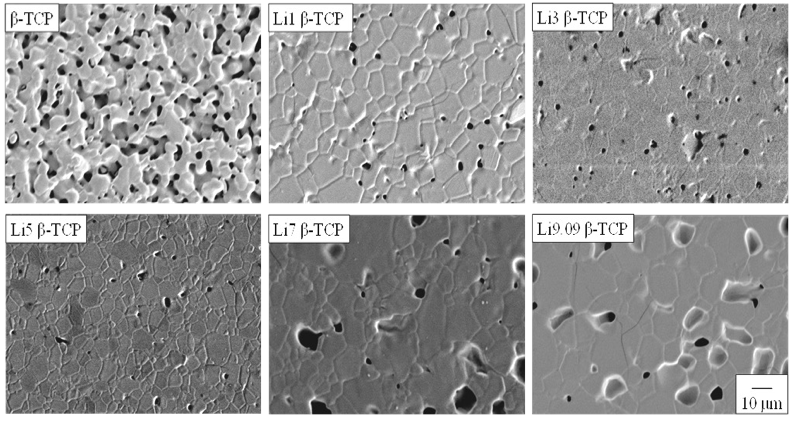

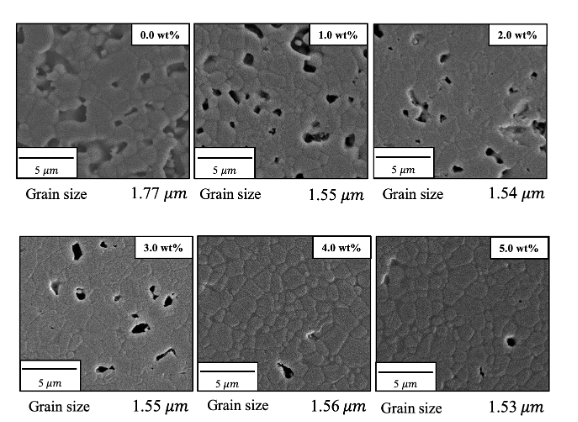

試料表面のSEM観察結果では,無添加の試料の場合にはかなり気孔の多い微構造をしていたが,Liイオンの固溶量が増加するにともなって気孔は減少し,粒子は成長し粒界もみられた(図14).とくにLi5 mol%固溶β-TCPが最も気孔が少なく緻密な試料であることがわかった. 粒子径は無添加のβ-TCPの約2 μmに比べてLiイオンの固溶量が増加するにともなって大きくなり,Li5 mol%固溶β-TCPでは約7 μmを示した.

図14 Li-β-TCP焼結体のSEM像

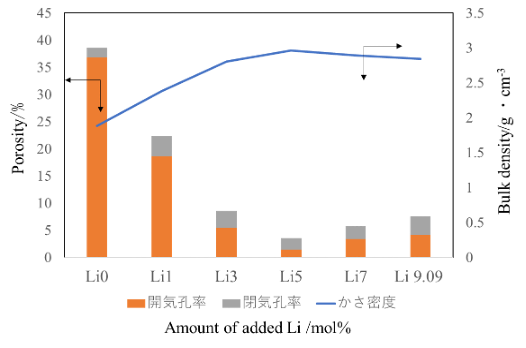

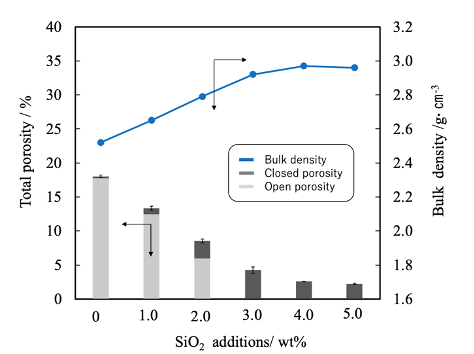

アルキメデス法による気孔率およびかさ密度測定結果では,無添加のβ-TCPに比べてLiイオンの固溶量が増加するにともなって,開孔率が減少し,かさ密度は増加することがわかった(図15). また,閉気孔率はわずかながら増加するとともにLi5 mol%固溶β-TCPで最も減少した. さらに焼結率の測定結果では,Li イオンを固溶させることで,無添加のβ-TCPの焼結率60% から20%以上焼結率が高くなることが明らかになり,Li5 mol%固溶β-TCPが最も焼結していることがわかった. また,線収縮率測定結果からは,無添加のβ-TCP約7%の収縮からLiイオンを固溶させることにより収縮率は増加し,Li5 mol%固溶β-TCPで最大23%収縮したことがわかった.

図15 Li-β-TCP焼結体の気孔率とかさ密度

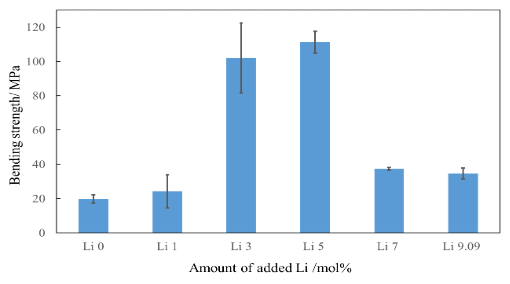

三点曲げ強度試験結果より,Liイオンを固溶させることで無添加のβ-TCPの強度約20 MPaに比べて強度が増し, Li3 mol% およびLi5 mol%固溶β-TCPで高い曲げ強度を示し,最大で128 MPaの強度を示した(図16). しかし,Liイオン固溶量7 mol%以降は強度が減少したことが明らかになり,曲げ強さは粒界面積や粒子径の大きさに関係していると考えられる.

図16 Li-β-TCP焼結体の三点曲げ強度

3.4 ナノ粒子分散型β型リン酸三カルシウム複合焼結体の特性

Hashimoto K.,Oiwa M., Shibata H., “Effect of Silicon Dioxide Nanoparticles on the Sintering Properties of Beta-Tricalcium Phosphate Composites”,Materials, 17 ,797 (2024). https://doi.org/10.3390/ma17040797

本研究では, 焼結体を焼成する際, 焼結助剤として第二次相微粒子を添加することで焼結性が向上する現象に着目した. 二酸化ケイ素の微細粒子であるコロイダルシリカ[SiO2]をβ-TCP粉末に添加し焼成することでβ-TCP単体の焼結体より焼結性を向上させることができると考えた. このことから, β-TCP/二酸化ケイ素系複合焼結体を作製することで, コロイダルシリカの添加がβ-TCPの焼結体に与える影響について検討した.

作製した焼結体のXRD測定結果より, 作製した試料はβ-TCPの結晶構造に起因する回折ピークが観測され, FT-IR測定結果よりβ-TCPのPO4基に帰属される吸収帯と二酸化ケイ素のSiO4基に帰属される吸収が観測されたことから作製した焼結体がβ-TCPとSiO2の混合相を有していることが示唆された. 格子定数測定結果より, コロイダルシリカ添加量の増加によるa軸, c軸の変化は認められなかった. コロイダルシリカ由来のケイ酸イオンがβ-TCP結晶構造内に固溶する場合, リン酸イオンとの置換固溶が考えられる. 原子Pより原子Siの原子半径が大きいことから, ケイ酸イオンが置換固溶した場合, 原子間距離が変化するためa軸が伸長傾向になる. しかし, 格子定数測定結果からはケイ酸イオンの固溶の可能性は低いと考えられた.

図17 コロイダルシリカ添加したβ-TCP焼結体の物理学的評価

実際に作製した試料がどれほど焼結したのか分析するために焼結率測定を行った. コロイダルシリカ添加量の増加にともない焼結が進行することが認められました. 添加量4 wt%の試料で96.6 %と高い数値となりました. 線収縮率結果も添加量の増加にともない焼結体が収縮することが認められた. この二つの測定結果から, 焼結が進行することで試料内部の気孔が排出され収縮することが明らかになった.

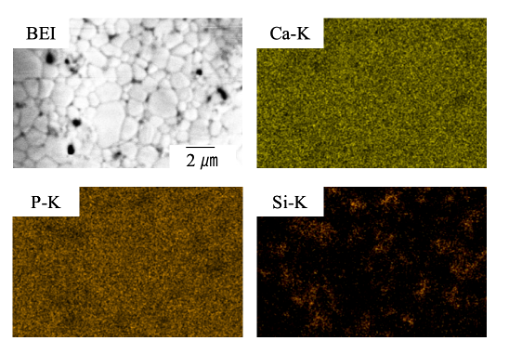

焼結の進行により排出されない試料内部の気孔が, どのような割合で存在するかを調べるためにアルキメデス法による気孔率測定を行った. 図18に示すように, コロイダルシリカ添加量が増加すると, 添加量0, 1, 2 wt%にかけて開気孔率が急激に減少した. それに伴い全気孔率も低下することが認められた. かさ密度も全気孔率と同様の変化が観察され, 添加量4 wt%で2.97 g/cm3まで増加し, β-TCPの理論密度である3.07 g/cm3に近い値を示した. コロイダルシリカの添加により気孔が排除されることが認められた. 図19には4 wt%添加したβ-TCP焼結体のEDX-SEM像を示した。Si原子は粒界や気孔部分に存在し,粒内には存在しないことがわかった。

図18 β-TCP焼結体の微構造(サーマルエッチング1000℃,3h)

図19 4 wt%添加したβ-TCP焼結体のEDX-SEM像

4. 多孔質のβ型リン酸三カルシウム焼結体の研究

4.1 凍結乾燥法によるβ型リン酸三カルシウム多孔体の特性

Kazuaki HASHIMOTO, Hiroto OIKAWA, Hirobumi SHIBATA,“Characterization of Porous β-type Tricalcium Phosphate Ceramics Formed via Physical Foaming with Freeze-Drying”,International Journal of Molecular Science, 25, 5363 (2024). https://doi.org/10.3390/ijms25105363

Kazuaki HASHIMOTO, Mototsune FUKUCHI, Hirobumi SHIBATA,“Characterization of Porous β-Tricalcium Phosphate Fabricated by Physical Foaming with a Nonionic Surfactant: Effect of Adding a Thickener”,Jounal of the Ceramic Society of Japan,132,pp.275-279(2024). https://doi.org/10.2109/jcersj2.24017

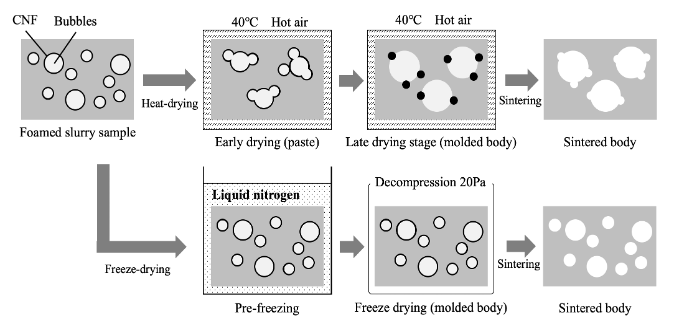

β型リン酸三カルシウム[ β-TCP : β-Ca3(PO4)2 ]は生体適合性および生体吸収性が高く, 自家骨に置き換わる性質をもつことから, 再生医療での骨欠損部の修復に使用される骨補填材として期待されている. 骨補填材には緻密体, 多孔体, ペーストがあり, その中でも多孔体に着目した. 多孔体はミクロなサイズの小径気孔およびマクロなサイズの大径気孔を有しており, それらによって血管新生および骨様細胞の侵入と伸展のための足場となる(図20). ここでは,発泡法を用いて多孔体を作製する. 従来の発泡法では気泡安定剤としてセルロースナノファイバー(以下CNFと略す)を添加することによって試料全体に気孔が分布する多孔体が得られた. しかし, 気泡表面の親水基側にCNFが凝集してしまうため, 焼結後に気孔形状が歪な球状となってしまい, 圧縮強度の低下につながるという問題点が挙げられる. 本研究では, 多孔体作製時に凍結乾燥法を使用することによって多孔体を作製する. 凍結乾燥法の特徴として, 凍結したまま乾燥するため試料の形状変化が少なく, 多孔質に乾燥するため開気孔率の高い試料となることが挙げられる. 以上のことから, 発泡法に凍結乾燥法を用いることによって得られた多孔体の物性を評価した.

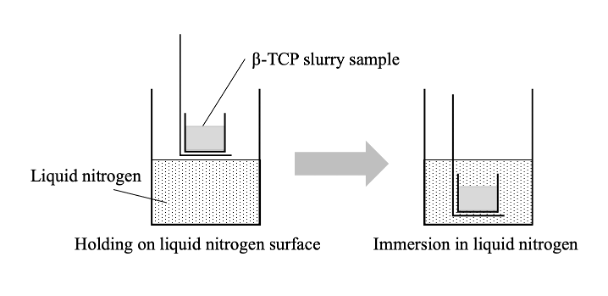

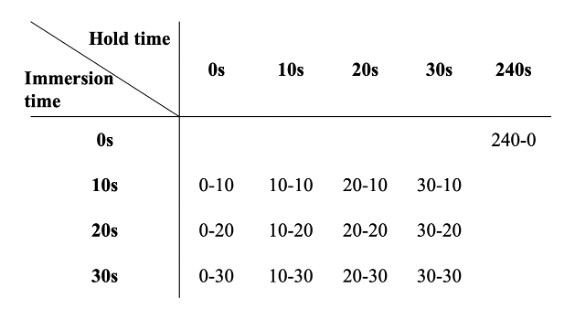

図20 骨補填材としてのβ-TCP多孔体の外観

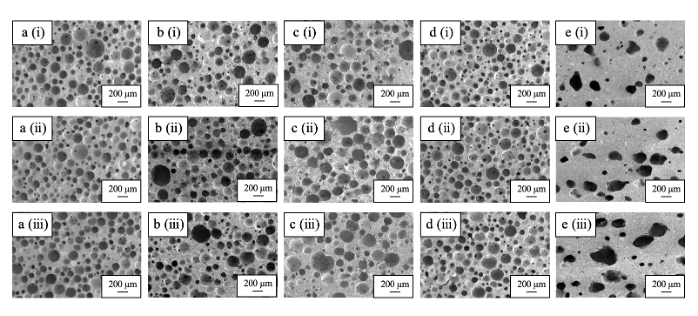

5 wt%に希釈したポリアクリル酸アンモニウム溶液10 ml, 3.0%水分散CNF30 g, β-TCP仮焼粉末30 gを氷水を入れた超音波洗浄機内でハンドミキサーを用いて5 min分散し, 得られたスラリー試料に起泡剤としてポリオキシエチレンアルキルエーテル[BT-7]を4 ml添加して5 min起泡した. タッピング後にポリプロピレンケースに流し込み, 液体窒素を入れたステンレス容器にて, 液体窒素の液面上部に保持して空気凍結した後に液体窒素に直接浸漬させて予備凍結を行い, -40 ℃, 20 Paで凍結乾燥した(図21および図22). 乾燥試料は電気炉にて昇温速度5℃/min, 180℃で4 h, 300℃で4 h, 400℃で4 h, 1100℃で4 h保持し焼成した.予備凍結において, 液体窒素液面上部での保持時間を0s, 30sと変え, 浸漬時間を20sに固定した試料を0-20, 30-20と表示し, 液体窒素の液面上部で保持して空気凍結のみ240s行った試料を240-0とした. 得られた試料はXRD測定, FT-IRスペクトル測定, SEM観察, アルキメデス法による気孔率測定, 圧縮強度試験, 水銀圧入法にて評価をおこなった.

図21 凍結乾燥法での予備凍結および浸漬凍結

表4 液体窒素液面上部での保持時間と液体窒素中で浸漬時間

図22に作製した多孔体と, 加熱乾燥を用いた多孔体を試料垂直方向に上部, 中部, 下部に分けたSEM像を示す. SEM像より, 0-20, 30-20では球状の気孔が形成され, 連通孔構造を形成していた. 一方, 240-0のみ氷の結晶成長の跡と見られる亀裂が多く見られた. 240-0では空気凍結のみをおこなったため, 空気の熱伝導率の低さのため凍結時間が長くなり, 氷の結晶の成長が促進されて凍結乾燥にて昇華し, 亀裂状の気孔が多く生成したと考えられる. 一方, 他の試料では液体窒素を用いて瞬時に凍結したため, 氷の結晶の成長を抑制することができ, 240-0のような氷の結晶跡がほとんど見られなかった. また, 加熱乾燥を用いた多孔体に比べて球状の気孔が多く分布していることから, CNFが凝集する前に凍結し, 凍結乾燥することで球状の気孔を有する多孔体が得られやすいことが示唆された. しかし, 凍結乾燥法を用いたいずれの試料でも平均気孔径は約100 μmであり, 50〜200 μmの小さいマクロ気孔が主に形成されていることがわかった.

図22 凍結時間を変えた多孔体のSEM像 (a 0-20, b 10-20, c 20-20, d 30-20, e Heat drying, (i) Top, (ii) Center, (iii) Bottom.)

図23は異なる乾燥方法によるこれらの素材内の気孔の形成を示している。熱風による乾燥は、気泡が合体する時間が長いため、より長い時間を必要とした。焼結中にCNFが燃焼して細孔が生成したため、熱乾燥で生成したサンプルは歪んだ球状の細孔を持つ可能性が高くなった。一方、瞬時に予備凍結させた後に凍結乾燥させると、気泡の合体を防ぐことができ、その結果、直径の小さな細孔が多数形成された。CNFがスラリー中に分散した状態で凍結させることで、凝集が防止され、より球状の細孔が形成された。

図23 異なる乾燥方法によるこれらの素材内の気孔の形成メカニズム

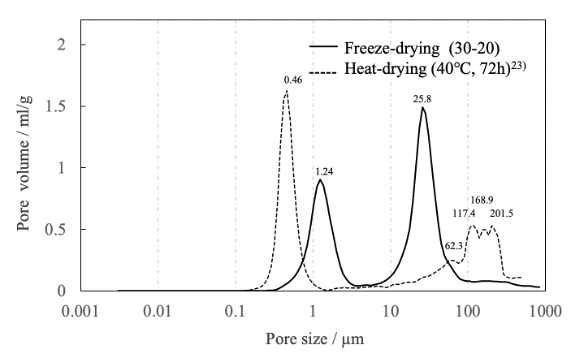

図24に液体窒素上で30s保持し,20s浸漬して凍結乾燥した試料と,加熱乾燥した試料の水銀圧入法による細孔分布測定結果を示した.結果より,凍結乾燥法を用いた試料ではマクロ気孔では小さい気孔側にシフトし,ミクロ気孔では大きい気孔側にシフトしていることがわかった。凍結乾燥法は昇華によって乾燥するため試料の変形が生じにくく,乾燥中に起泡の合一が生じにくいため, マクロ気孔が小さな気孔側にシフトしていることがわかった. また, 凍結乾燥法では乾燥による試料の収縮も起きないため, ミクロ気孔が大きい気孔側にシフトしていることがわかった.

図24 凍結乾燥した試料と加熱乾燥した試料の水銀圧入法による細孔分布測定

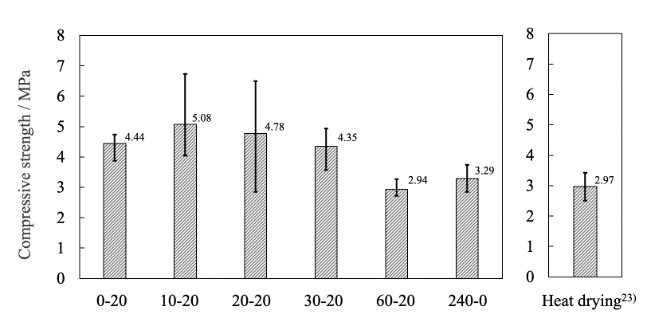

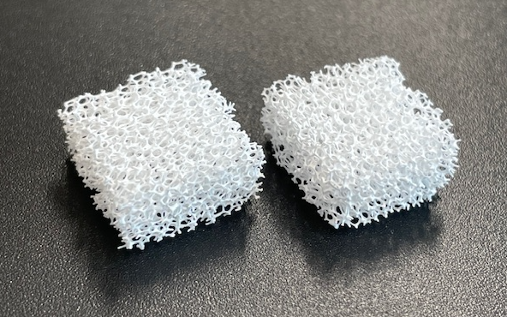

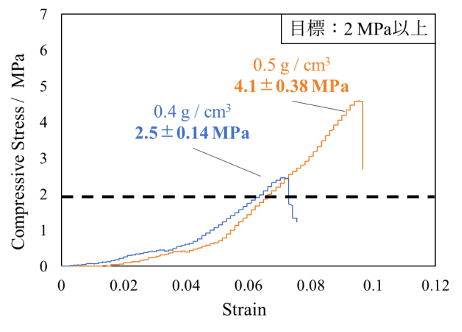

圧縮強度試験結果ではいずれの試料でも目標となる2MPa以上の圧縮強度が得られており, SEM像で見られた球状の気孔が圧縮強度の増大につながったと考えた. 気孔率測定結果からは, いずれの試料でも目標となる65~80%の気孔率が得られた. 凍結乾燥法では氷の昇華した後が細孔となって残るため試料の閉気孔がほとんど見られず, 連通性の優れた多孔体となることがわかった. 以上のことから, 凍結乾燥法を用いて多孔体を作製することで, 球状のマクロサイズの気孔をもつ機械的強度と気孔形状および気孔率を両立した多孔体の作製が可能であることを明らかにした.

図25 凍結乾燥した試料と加熱乾燥した試料の圧縮強度試験

4.2 高分子鋳型を用いたレプリカ法によるβ型リン酸三カルシウム多孔体の特性

Kazuaki Hashimoto, Nona Ohtsuki, Kareru Tsuchiya, Kosuke Nozaki, Kimihiro Yamashita, Hirobumi Shibata,“Fabricating ordered porous β-tricalcium phosphate ceramics having specific structure via the replica method using 3D-CAD-designed polymeric templates”,Open Ceramics, 25, 100928 (2026).https://doi.org./10.1016/j.oceram.2026.100928

Kakeru Tsuchiya, Shohei Nakata, Masahiro Ohno, Shigetaka Tamagawa, Hirobumi Shibata, Kazuaki Hashimoto, “FABRICATION OF POROUS β-TRICALCIUM PHOSPHATE SCAFFOLDS USING FOAM REPLICA WITH 3D TECHNOLOGY”, Phosphorus Research Bulletin, 37, pp.32-38 (2021). https://doi.org/10.3363/prb.37.32

高齢化社会の日本において骨粗鬆症や骨折の治療に用いられる硬組織用材料の研究開発は患者のQOLの向上の観点から重要である.そこで代表的な生体吸収性材料のβ-TCPを原料として, 鋳型を用いることで外部と連通した気孔をもち,その孔径を制御した多孔質β-TCP材料の作製を考えた.

一般的に多孔質β-TCPは, 外部と連通する開気孔から骨細胞の侵入が容易であり,より骨代謝が向上するという利点をもつ. 一方で,その多孔質構造と材料特性によって骨代替材料としては非常に脆いという課題がある.

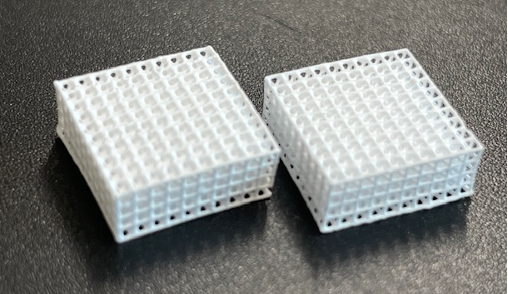

これを改善するために, まず最初にポリウレタンフォームを鋳型となる高分子製多孔質体の多孔質の構造制御したものを用意し,さらに高分子鋳型を3D-CADを使用して3D構造を設計し,3Dプリンターで出力した高分子鋳型を用いて多孔質β-TCPを製造を試みた. ポリウレタンフォームを鋳型にレプリカ法で得られた多孔質β-TCPの外観を図26に示した。また,3Dプリンターでデザインした高分子鋳型を用いた多孔質β-TCPの外観を図27に示した。

図26 ポリウレタンフォームを鋳型に用いて得た多孔質β-TCPの外観

図27 3Dプリンターでデザインした高分子鋳型を用いて得た多孔質β-TCPの外観

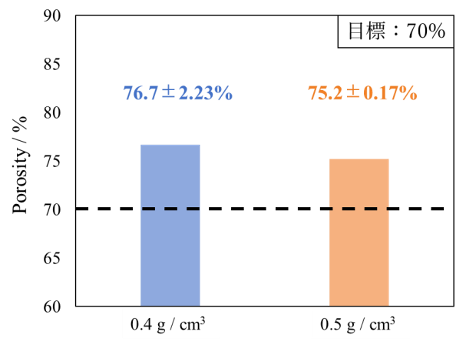

生体吸収性セラミックスにはβ-TCPが知られている. β-TCPは骨親和性と生体吸収性の高さから自家骨に置換する性質をもつため, 生体吸収性骨補填材として臨床応用されている. β-TCPの生体吸収性の発現には多孔体である必要がある. しかし, それにともなって低下する機械的強度との両立が課題となっている. よって演者らは, 気孔構造を制御した高分子鋳型にスラリーをコーティングし, 焼成することで気孔構造を引き継いだ試料を作製するレプリカ法によって多孔体を作製した. また, ここでは立方体構造にトラス構造の一種であるワーレントラス構造を組み込んだ鋳型を用いた. トラス構造は三角形の骨組みを基本とする構造である. 外部から受ける負荷を分散する性質から, 曲げモーメントが発生しにくい性質をもつ. そのため作製した多孔体の機械的強度の向上に寄与するのではないかと考えた. これらのことより, 本研究では70%の気孔率と, 2 MPa以上の圧縮強度をもつ多孔体の作製を目的に, Warren Trass 1600 (0.4)[ 以下WT1600(0.4)]を使用し, ディップコート法を用いて, 異なるコーティング量で作製した多孔体の物性評価を行った.

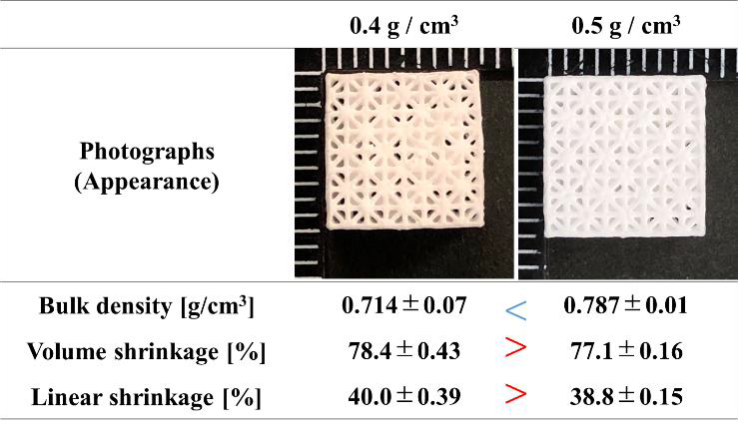

Ca源にはCaCO3, P源にはCaHPO4・2H2Oを精密天秤でCa / P = 1.50となるように秤量し, 80℃の純水, ジルコニアボールを用いて, 24 h湿式粉砕した. その後70℃で乾燥させ, アルミナ乳鉢で1 h粉砕し, 電気炉にて昇温速度3 ℃ / min, 焼成温度750 ℃, 保持時間15 hで仮焼処理をおこない, X線回折測定(XRD), フーリエ変換赤外吸収(FT-IR)スペクトル測定にて評価した. 鋳型は3DCADソフトウェアであるFusion360で設計し, 3Dプリンターを用いて作製した. 鋳型にはWT1600(0.4)を使用した. 鋳型名末尾の(0.4)は鋳型の柱の太さが0.4 mmであることを示す. WT1600(0.4)の外観像とその単位格子を図1に示す. β-TCP粉末をポリアクリル酸アンモニウム, 純水と混合し10 min攪拌を行い,コート剤として水性アクリル樹脂を加え30 min攪拌し, スラリー溶液を得た. コーティング方法にはディップコート法を用いた. 作製したスラリー溶液にピンセットを用いて高分子鋳型を1 s浸漬させた後, エアブラシにより過剰なスラリーを除去し, 70℃乾燥機で30 min乾燥させる工程を鋳型の見かけ体積に対し, 0.4, 0.5g / cm³のコーティングが完了するまで繰り返しおこなった. その後, 焼成温度1100 ℃, 保持時間24 hで焼成した.

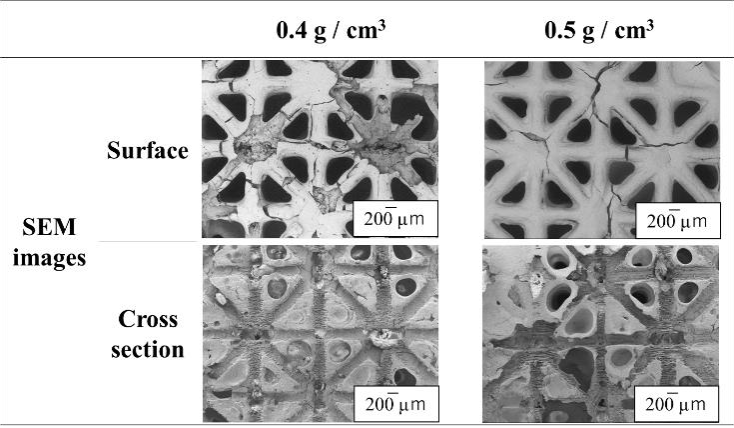

XRDおよびFT-IRスペクトルの評価よりコーティング量0.4 g/cm3の試料(以下0.4)と0.5 g/cm3の試料(以下0.5)はβ-TCPとHApの混合相であることがわかった. 外観観察結果とアルキメデス法により算出した各物性値を図28に示す. 0.5に比べて0.4は高い収縮率を示した. SEM観察結果を図29に示す. 両方の試料で表面にクラックが発生し, 特に0.4では非常に多く確認された. 結果は, コーティング量の変化により鋳型表面のβ-TCPの層厚が減少したことが原因であると考えられる. 層厚の減少により, 焼成処理中に多孔体内部で発生した鋳型の燃焼ガスの圧力に対する耐久力が低下したため, クラックが増加したと考えた. このクラックの増加により0.4は0.5に比べて高い体積収縮率を示したが, 層厚の減少などによる質量減少によりかさ密度は低下したと推察した.

図28 外観観察結果とアルキメデス法により算出した各物性値

図29 試料断面のSEM観察

図30および図31には両試料の全気孔率と応力ひずみ線図を示す.いずれの試料も全気孔率, 圧縮強度の目標値を達成した. この結果は前述した試料表面のクラックにより0.4は0.5に比べて開気孔が増大し, 圧縮強度が減少したと考えた. 以上の結果より, WT1600(0.4)を用いたレプリカ法に適したコーティング量は0.5 g/cm3であると示唆された.

図30 各試料の全気孔率

図31 各試料の応力ひずみ線図

5. β型リン酸三カルシウムとシアノアクリレートを用いたインジェクタブルボンドの特徴

Kazuaki Hashimoto, Shuhei Aida, Iori Takigawa, Hirobumi Shibata, Satoshi Kobune, Toshiisa Konishi, Takashi Meguro, Shigeo Fukuyama and Shinya Tanaka,Evaluation of Composites Comprising Spherical, Porous, Sintered β-Tricalcium Phosphate Particles and Cyanoacrylate as Bone Cement, J. Funct. Biomater. 16, 485 (2025). https://doi.org/10.3390/jfb16120458

近年,疾患や事故による骨折,骨欠損の修復には骨によく馴染み,機械的強度も高い焼結型骨補填材料が使われている. しかし複雑形状への補填には手術中のトリミング等の操作が必要とされ,複雑形状への補填を満足させる材料として骨セメントがあげられる.現在,骨セメントは複雑形状への補填や人工関節の固定などに用いられている.しかし,従来の骨セメントには可使時間が短く,骨や軟骨等の硬組織に用いる場合に接着位置の微調節などをおこなうことが難しく,凹凸に固着するのみで直接骨と骨の接着は不可能とされ,硬組織用接着剤として用いるには困難であった.

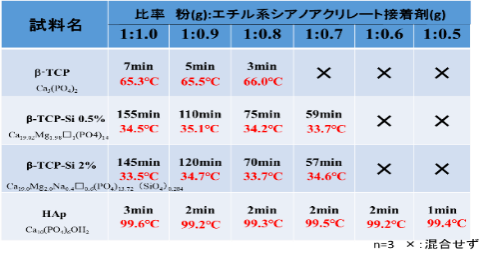

そこでシアノアクリレート接着剤とβ-TCPとに着目した.シアノアクリレート接着剤は,食道,胃,気管支の吻合などの医療用接着剤として用いられている.とくに瞬間接着剤としても使われており,優れた接着性を示す.ここでは,生体親和性が高く, 生体内で自家骨に置換するβ-TCPにシアノアクリレート接着剤を混合させて新たな硬組織用骨接着剤および骨補填材料を開発した.そこでβ-TCPとシアノアクリレート接着剤とをさまざまな比率で混合し,可使時間を想定した硬化時間とその物性評価をおこなった.

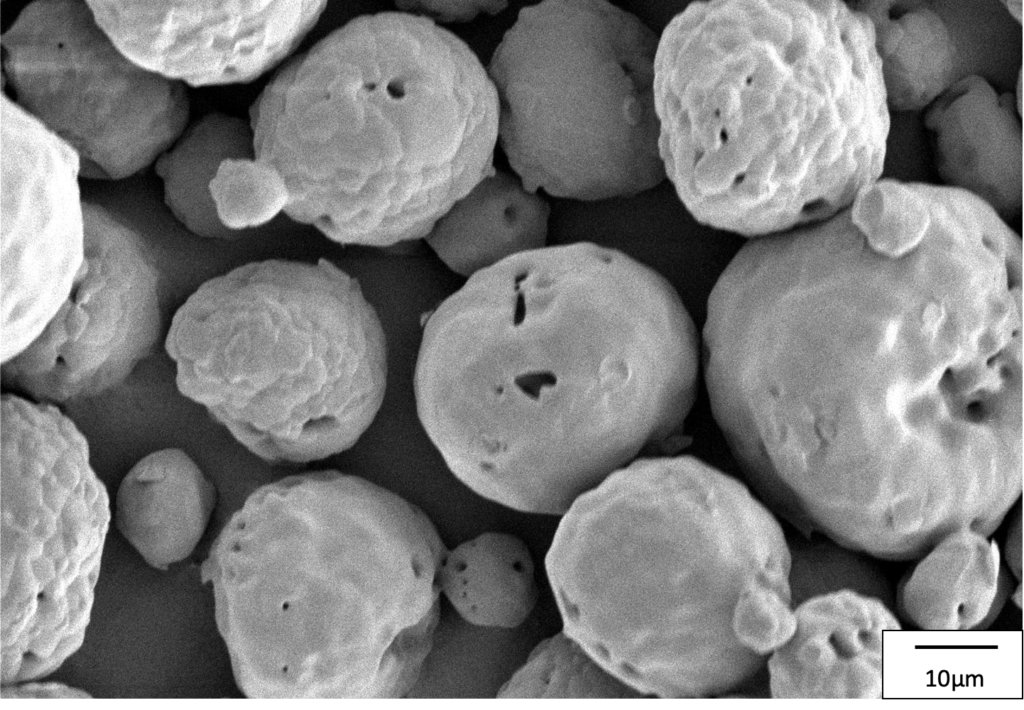

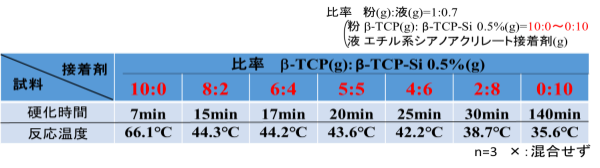

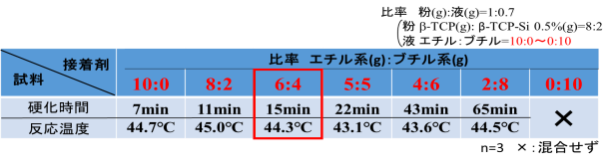

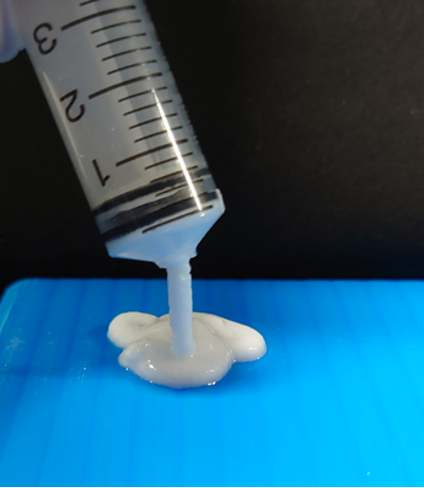

β-TCP SD処理物,MgおよびSiを固溶させたβ-TCP SD処理物とエチル系またはブチル系シアノアクリレート接着剤とを様々な比率で混合して骨接着剤を調製した. つぎに,硬化体を調製する際には, β-TCPとエチル系またはブチル系シアノアクリレート接着剤を5mlシリンジに入れ,攪拌棒にて混合させた.その後, 混合させた試料をシリコンチューブ内(内径φ8 mm.長さ20 mm)に流して1 min毎に針で刺して表面にささらなくなったら,硬化したと定めて硬化時間および反応温度を測定した. また,硬化体の上下表面を平行になるように切り出し研磨をおこない(内径φ8mm.10mm),硬化体物性評価をおこなった.結晶相の同定評価をおこなったところ,本研究に用いた試料はいずれもβ-TCPの結晶構造と一致する回折ピークが見られ,β-TCPであることがわかった.また, 図32に示すようにSEM像から非SD処理物は不定形の形状をしているに対し, SD処理物はすべて20 μm〜40 μm球状形状をしていた.

図32 β-TCP多孔質焼結粒子

表5に硬化時間測定結果を示す.表5より, SD処理物は可使時間を生じて十分な混合ができ, 硬化体を作製できた. また,混合させる試料やそれらの比率によって硬化時間は変化した.反応温度を測定した結果,β-TCPで作製した試料では65 ℃くらいと高温であったのに対し,Mg-β-TCPおよびSi-β-TCPの場合では45 ℃くらいと反応温度が低下することがわかった.とくに二種類のシアノアクリレート接着剤を用いた場合,粉液比を1対0.7,粉をβ-TCP対Si-β-TCPで8対2,シアノアクリレート接着剤をエチル系対ブチル系で6対4の比率で混合させると目的の時間である15〜20minで硬化させることができた.また,その条件で作製した硬化体の圧縮強度試験をおこなったところ40~50 MPa押しつぶれはじめた.剪断強度試験(接着強度)では3.34 N/cm2の接着強度が得られ,シアノアクリレートのみの4.8 N/cm2と比較しても大きな差はなく十分な接着強度を示した.さらに崩壊性試験では崩壊率0.30 %とほとんど水中で崩壊することなく,良好の結果が得られた.β-TCPとSiを固溶したβ-TCPのSD処理物を所定量配合すれば,可使時間が生じたシアノアクリレート接着剤を主剤とした骨接着剤ができ,新たな骨補填材料としての臨床応用が期待される.

表5 シアノアクリレート/β-TCP多孔質焼結粒子系の硬化特性

図34 シアノアクリレート/β-TCP多孔質焼結粒子系のインジェクタブルボンド

6. あとがき

私は化学という学問分野は「ものづくり」に特化した学問であると考えている。この「ものづくり」には「形状・形態設計」,「材料設計」,「製造設計」,「機能設計」および「使用設計」等がある。我々,ものづくりをする人は,常日頃より,どのような形状・形態ものを,どのような材質・材料で,どのように創ることで,最高の機能を引き出すことができるかを頭の中でいろいろなアイデアを巡らせていなければ,新しい「もの」は生まれてきません。また,常にこれらに関する新たな「情報(論文等)」にもふれ,それと「ものづくり」技術とを融合化させ,新たに「情報(論文等)」として世の中に広く公表していくことが「ものづくり」の神髄であると考えます。ここでは,生体吸収性を持つβ型リン酸三カルシウムという材質をいろいろな形状・形態で創り,最も優れたプロセスを開発して各種の優れた機能性を持つ製品として製造することを記述しました。今後もβ型リン酸三カルシウムを中心とした「ものづくり」の研究を続けていきますので,その研究成果を期待していただきたい。

2026.02.23

研究室の選び方

応用化学科 橋本 和明

理系大学で3年生になれば,卒業研究を行う研究室を選ばなければならなくなります。当然,本学科の場合にもご多分に漏れずに3年生の8-9月にかけて研究室配属があります。そこで研究室の教授,准教授,助教の先生 (これらの先生方を教員と表現させていただきます。) の専門性,研究室の研究内容,研究室のアクティビティなどを調べて,研究室選びの情報を収集することになります。

まずは重要なポイントをお伝えしましょう.学生は教員と直接的に接する機会は講義や実験などの科目が中心になることから,その講義の教授方法と雰囲気から研究室を選ぶことが多くなります。しかし,講義に力を入れている教員が必ずしも優れた研究者であるとは限りません。中には講義には力を入れていても、研究にはほとんど時間を割いていない教員も存在します。また,講義で優しいからと言って,性格や人格がいいとも限りません。さらには講義や実験の内容が研究室の専門や研究内容と一致するということもありません(大学院の講義の専門性は高いですが,学部の場合にはそこまで専門性は高くありません)。一方で,授業は面白くないけれども,研究室での研究指導に優れた教員もいます。このように一概に講義や実験の教授方法で研究室を決めることは,最もやっていけないことになります。

そのような中で研究室を決めるには,まず,自分の目や耳で情報を得る研究室見学をすることです。卒業研究は大変というイメージを持っている人が多いと思います。また,それもたしかです。そうであれば少しでも自分の興味がある分野や研究に挑戦してみたいと思うのも当然です。さらに研究室で研究をしていく間に学問的な興味からもっと深く勉強したいと思うようになり大学院への進学も視野に入れるようになるかもしれません。(この先の社会では,このような前向きな姿勢が大切です。)

見学で重要なことは,教員の専門性,研究室の運営方針,研究テーマとその決め方,コアタイムの有無,大学院への進学率,研究室の年間活動などです。教員の考え方などで大きく変わる部分です。せっかく入る研究室で,大学時代に最も重要な卒業研究をする研究室,最も多くの時間を過ごす研究室ですから,いろいろと細かく聞くことが大切です。そのような説明している教員からその教員の性格や人間性が垣間見えることもあるでしょう。また,研究室の先輩たちに研究室の実情を聞くことも一つの方法です。教員の目だけでなく,先輩目線で研究室を評価してくれるでしょう。しかし,おなじ学年の学生からの情報は逆に当てにならないこともあります。これは良いことを話すと配属先の人気を高めて競争倍率を高めることになるためです。一方,人気のある研究室というのもしっかりとその理由を調べておきましょう,実は教員が卒研指導をしない,何も言われないこと(ユルイ研究室)で人気なだけであって,研究をしっかりやっていない研究室であることも多々あります(こういう研究室は高額な授業料を払っている身にしてみれば,授業料が無駄になります)。

=================================================================

私の研究室は,無機材料科学,固体化学,結晶化学,セラミック材料化学,バイオセラミックス,リン酸カルシウム,β型リン酸三カルシウムというキーワードで構成されています.研究テーマは(1)緻密質β型リン酸三カルシウム焼結体の製造プロセス開発,(2)多孔質β型リン酸三カルシウム焼結体の製造プロセス開発,(3)3D鋳型を利用した規則空間格子を持つβ型リン酸三カルシウム焼結体の製造プロセス開発,(4)反応焼結法による緻密質β型リン酸三カルシウム焼結体の製造プロセス開発,(5) β型リン酸三カルシウム焼結体の低温焼結法の開発,(6) 電気分極したβ型リン酸三カルシウム焼結体の表面電荷の評価,(7)β型リン酸三カルシウム焼結体の低温焼結などです。研究テーマは,学生本人に決めて貰います。しかし,学生の方も決められないという場合には教員からのアドバイスは行います。研究室にはコアタイムはありません。ただし,2週に一度程度のゼミナールでの研究実績報告が絶対的なノルマになります(研究室としては具体的な結果や成果を出すことが最も重要なポイントです)。一人の研究者として研究スケジュールを立て,それを実行するということが研究者としての資質になります。「ホウレンソウ(報告・連絡・相談)」がないと研究の進捗状況もわからなくなりますので,研究室内での「ホウレンソウ」は重要なコミュニケーション手段となります。また,バイオセラミックスの分野は研究内容が複雑で高度なものになるので大学院への進学が必要であると思います。大学院の進学希望者を優先的に求めます。

=================================================================

それではしっかりと研究指導が行われていて研究室としての機能している研究室を見極めるにはどうするかです。研究室のアクティビティをもっとも端的に表現しているものが「研究室HPの更新頻度」です。行きたい研究室のHPを見てください.しっかりと研究室HPを更新している研究室は,研究のアクティビティが高く,定期的に論文発表や学会発表をきちんとしていて,企業との共同研究のチャンスを逃さないようにするためのPRや優秀な学生に研究室に入って貰うために、つねに新しい情報を掲載しています。このように多くのメリットがあるにも関わらず研究室HPを更新していないということは,研究に対するアクティビティが低く,業績を全然獲得できていない研究室にありがちです(このレベルの研究室ではHPも公開していないところもあります)。

せっかく卒業研究や修士研究をする研究室を選ぶのですから、しっかりと研究室HPを更新している研究アクティビティの高い研究室を選びましょう。

つぎの後悔しない研究室選びの基準は「年間1-3報の論文投稿していること」です。アカディミアの中にいる教員であれば最強の業績は学術論文の投稿です。この場合,研究室HPに発表論文リストを掲載しているケースが多く,簡単にチェックすることができます。また,大学HPの研究者業績リストや,「Yahoo」や「Google」などの検索サイトで教員氏名を検索しても,研究者の業績リストを見ることができます。多くの論文が出ている研究室は、間違いなく研究アクティビティが高いと言い切れます。大学の教員としての実績・業績は学会での受賞や科学誌への論文掲載などです。また,実績があるということは研究指導や学生指導がしっかりしているということですが,その分,研究は忙しいかもしれません。

「Google Scholar」という学術検索サイトでは,教員氏名などを入力する(論文が英語であればローマ字入力)と教員の論文がリスト化されて見られます。そこには被引用文献(citations)があって,その論文がどのくらいほかの研究者の論文に引用されているかがわかり,質の高い論文は多くの人に引用されています(多くの人に引用されるためには英語の研究論文でなければなりません)。また,論文の質を確かめる方法には,大学の図書館HPの中にあるWeb of Scienceという検索サイトで研究者検索すると論文リストが見られます。このサイトでは各論文の分野でのランク(順位/雑誌数),分野の四分位(Q1,Q2,Q3,Q4) などを調べることができます。ちなみにQ1の論文はその研究分野の全論文数の上位25%以内の順位に入っているもの,Q2の論文はその研究分野の全論文数の上位25〜50%以内の順位に入っているものになります。Q3およびQ4をそれらに続きます。Q1の質の高い論文を書いていると言うことは,研究の質も高いことから研究室での研究活動によって自分自身に身につく学問の質も高いといえます。また,質の高い論文を書いているということは,研究費についても外部からの各種の補助金を貰っていることにもつながると考えても良いのかもしれません。ちなみに,「Google Scholar」は、多くの論文がデータベース化されているので,先行研究を調べたりするときの論文検索サイトとしても重宝しますので覚えておいてください。

発表している論文の著者にも,重要な情報が含まれています。重要な著者は,左側に書かれている第1著者(ファーストオーサー)と責任著者(コレスポンディングオーサー)になります。また,著者に本学学生の名前が入ってということは,その学生が主に研究データを出して,教員が論文としてまとめたと言うことです.ですので,著者に学生の名前があると言うことは,ここでも研究指導をきちんと行われているという実績になります.(学生の名前が入ると言うことは,その論文にどのくらい主体的な貢献をしているかが問題にはなりますが,学生の名前がないと言うことは学生の研究データを搾取して教員が論文を書いたということも考えられます。)

また,学会での役職や委員会活動も判断基準になります。学会で活躍している人(学会活動での役職が多い)は,研究分野において名が知れていて,顔が広いということにもなります(学外での知名度が高い教員ということになります)。これは就職活動のときなどで,希望する企業に推薦書を書いてもらうときなどに,有名な先生の推薦だからと言うことでちょっとは有利になることもあるかもしれません(最近はあまりこのようなことはないのかもしれません)。学外での知名度が高い教員は,関連分野の企業にコネを持っている可能性はあります。

さらに,受賞歴も判断基準になります。学会の賞というのは,自薦というものはほとんどなく,他薦によるものです(賞がほしいと思っても他の研究者による推薦がなければ受賞はできないと言うことです)。すなわち,学会内で他の研究者にその教員の活動(論文投稿,研究発表,委員会活動等)が広く認められているということになります。しかし,課題に挙げるとすれば,学会の会員数によっても賞の権威は大きく違うということです。

見学の際には,研究室の研究設備についても確認しておくべきです。研究室にどのような研究装置を持っているかが重要です。自分が研究に使用する実験装置が研究室にあるかは重要な情報になり,このような装置の購入は研究のアクティビティによって共同研究や外部資金等で購入しています。いろいろな装置が揃っているということはその教員の研究の質の判断基準にもなります。

研究室と就職先はあまり関係がありません。最近はほぼ自由応募なので卒論の研究テーマと就職先がリンクしているということはほとんどありません。しかし,研究室で企業と共同研究をしているところは,その共同研究先の企業に入りやすいと言うことはあります。また,その研究室の教員を通してOBOGに頼ると言うことも十分にあり得ます。OBOGも,出身研究室の学生に入社してほしいと思っているので,丁寧に説明してくれます。一方,大学院の場合には,学生の専門性を生かそうとしたときには,すこしは関係があるかもしれません。博士課程の学生以外は,そんなに気にしなくて良いと思います(この就職先に行きたいのでこの研究室に入るということはほぼないと思います。それよりも就活の計画をきちんと立てて,インターンシップに参加することやTOIECの点数を高くする方が有利に働くと思います)。

最後は,教員の人柄が重要なポイントになります。見学の際の学生が受けた印象が重要です。これまでに講義等で受けたイメージとは異なる場合が多いです。また,話し方や服装のセンスもあるのかもしれません。決して高級ブランド品を身につけるということではなく,機能的で清潔な服装センスをしているということです。人柄や性格は,その教員と1年間,大学院の修士課程の場合には3年間も,毎日互いに顔を合わせるということです。ちょっとした仕草や言動によって,その教員とはなんとなくでも合わないなそうという印象を持ったら,その研究室の選択は辞めておいた方が良いです。

ここに書いたことは「研究室選び」のすべてではありません。でも,ここに書いたことが一つでも当てはまるところがあったなら,「少し難あり」というように捉えても良いと思います。また,ここに書かれていることに疑問をもった人は「Yahoo」や「Google」などの検索サイトで「研究室の選び方」と検索しても良いでしょう。ほかの大学の先生も同じようなことや全く異なることを書いているかもしれません。情報のファクトチェックは重要なことと思います。

この文章は本当に卒業研究や修論研究で自分を磨きたい人,将来,無機材料の研究者や技術者になりたい人,自分の将来に対して前向きな姿勢の人に向けて書きました。研究室選びに何か良いアドバイスになったならば幸いです。

研究室の大学院生の近年の就職先

吉野石膏株式会社,アシザワ・ファインテック株式会社,TDK株式会社,デンカ株式会社,千葉セラミック工業株式会社,東邦化学工業(株),野村興産(株)イトムカ鉱業所,JX金属株式会社,大木伸銅工業株式会社,大塚セラミックス株式会社,クワーズテック合同会社,太平洋セメント株式会社,太平洋マテリアル株式会社,太平洋コンサルタント株式会社,株式会社ジーシー(GC),株式会社デイ・シイ(DC),東洋佐々木ガラス株式会社,DOWAホールディングス

2026.2.23